Artykuł w skrócie:

Opis badań

Symulacji pożaru sadzy poddano model trójwarstwowego ceramicznego systemu kominowego. Badania zrealizowane zostały po to aby potwierdzić tezę badawczą że: przewody kominowe wykonane z ceramiki izostatycznej zapewniają bezpieczeństwo w realnym czasie pożaru sadzy. Podczas badań monitorowano bezpieczeństwo przewodu kominowego podczas pożaru sadzy trwającego ponad 4 godziny.

Opis modelu badawczego

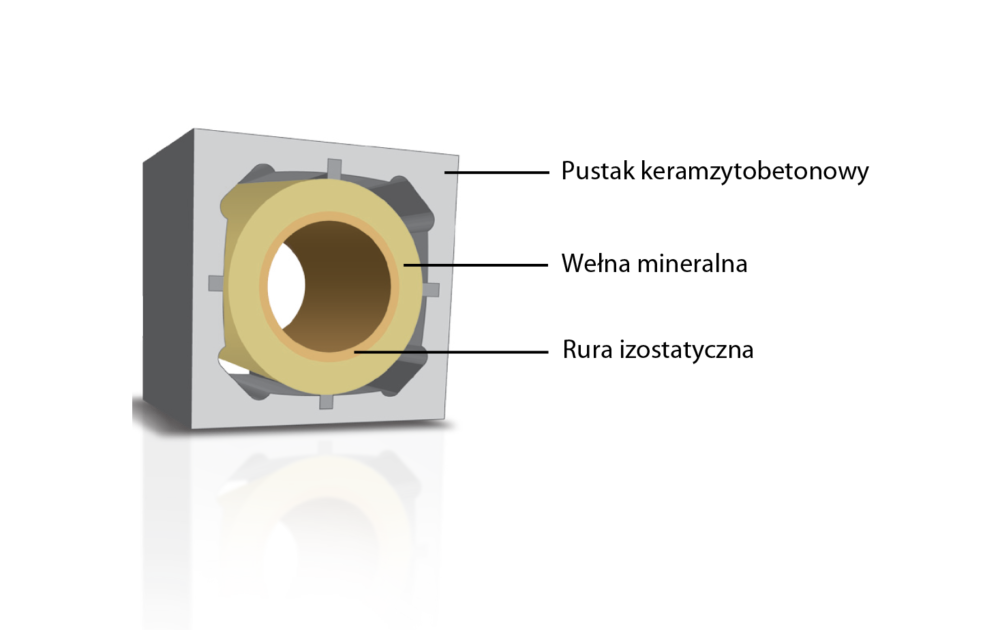

Przedmiotem badań był trójwarstwowy system kominowy, składający się z przewodu spalinowego wykonanego z ceramiki izostatycznej o grubości 6mm powietrznej przestrzeni izolacyjnej o grubości 30mm i pustaka keramzytobetonowego o grubości 40mm. Przestrzeń powietrzna pomiędzy rurą ceramiczną a pustakiem wypełniona jest izolacją z wełny mineralnej. W dolnej części systemu kominowego (na wlocie) zainstalowany był stabilizator ( regulator) ciągu kominowego. Komin działał w podciśnieniu, a spaliny odprowadzane były grawitacyjnie. Współczynnik przenikania ciepła przez ceramikę izostatyczną wynosi 0,01 W/m2·K, dla izolacji wełny mineralnej wynosi 0,069W/m2·K, dla pustaka keramzytobetonowego 0,06 W/m2·K . Badany system kominowy umożliwia odprowadzanie gazów z palenisk opalanych gazem, olejem opałowym, paliwami stałymi drewnopochodnymi (drewno, pellet itd.), węglem, ekogroszkiem. Do badań wykonano model komina składający się z wszystkich elementów systemu. Średnica badanego przewodu kominowego wynosiła 200mm, a wysokość czynna modelu badawczego od podstawy do wylotu komina 7,25m.

Opis stanowiska badawczego

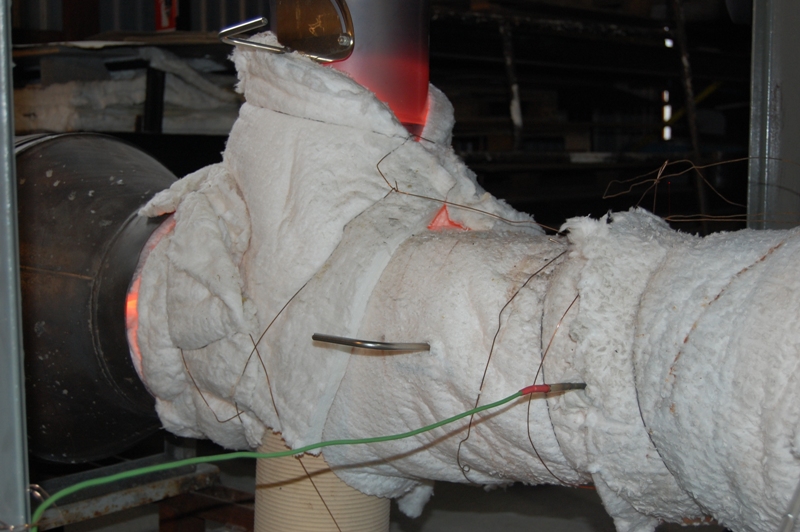

Na stanowisku badawczym zainstalowana została konstrukcja badanego modelu trójwarstwowego komina. Model komina podłączony był w sposób wielopunktowy do aparatury badawczej. Badany komin, podłączono do generatora spalin przewodem o średnicy równej średnicy wewnętrznej komina tj. 200 mm i długości 1,4 m.

Stanowisko badawcze zostało wyposażone w termopary do pomiarów temperatury. Termopary podłączone zostaną do rejestratorów umożliwiających ciągły zapis uzyskiwanych wyników pomiarów wysokości temperatur. Termopary zlokalizowane były w miejscach przedstawionych na (Rys. 3.) tj.: na dolocie gazów ogrzewających konstrukcję komina (TD) – 1 szt., na wylocie gazów (TW) – 1 szt., na obwodzie komina w punktach pomiarowych oznaczonych na rysunku: T1, T2, T3, T4, T9, T10, T11, T12, T17, T18, T19, T20 na każdej z warstw konstrukcyjnych przekroju komina (pustaku keramzytowym, rurze ceramicznej) i wysokościach 2,50m, 5,00m. Na dolocie spalin wykonywany był ciągły pomiar kontrolny prędkości oraz objętości przepływu spalin. Pomiar przepływu powietrza wykonywany był w celu jego stabilizacji. Model badawczy przeprowadzony był przez dwa stropy drewniane, oddalone o odległość x=5cm od obudowy badanego komina. Belki drewniane wykonane były z drewna sosnowego. Przestrzeń pomiędzy kominem a stropem drewnianym z jednej strony została zaizolowana od góry wełną mineralną. Izolacja miała na celu eliminację wychłodzenia komina przez ruch powietrza pomiędzy obudową komina a belką stropową. Na Stropach wykonany był pomiar temperatury, termoparami T5, T7, T13, T15. Temperatura obudowy komina na poszczególnych przekrojach komina i stropach dodatkowo kontrolowana była za pomocą przenośnego miernika wyposażonego w termoparę powierzchniową i metodą bezdotykową z wykorzystaniem pirometru.

Podczas realizacji badań pogoda była bez wietrzna, temperatura powietrza zewnętrznego wynosiła 20°C. Temperatura w laboratorium przed rozpoczęciem badań wynosiła 18°C a w trakcie wykonywanych testów wzrosła do 23°C. Przed przystąpieniem do badań sprawdzona została szczelność przewodu kominowego urządzeniem WŐHLER DP 23. Wynik testu wypadł pozytywnie. Po przeprowadzeniu badania szczelności do komina podłączony został generator spalin z palnikiem olejowym. W pierwszym etapie wykonano tzw. kondycjonowanie przewodu kominowego, które trwało 45 minut. Kondycjonowanie polegało na rozgrzewaniu konstrukcji przewodu kominowego. Temperatura generowanych gazów była stopniowo zwiększana, aż do momentu maksymalnej temperatury eksploatacji przewidzianej przez producenta tj. 600°C. Spaliny których temperatura wynosiła ~600°C dostarczano do przewodu kominowego przez następne pół godziny. Po przeprowadzeniu kondycjonowania rozpoczęto symulację pożaru sadzy. Badany system kominowy przez 30 minut obciążany był coraz większą temperaturą, aż do ~1200°C (temperatura większa o ~180°C od teoretycznej temperatury pożaru sadzy). Po osiągnięciu temperatury ~1200oC (temperatury jaka może mieć miejsce podczas pożaru sadzy) była ona utrzymywana przez kolejne 3 godziny.

Z uzyskanych wyników badań wynika, że podczas ponad trzygodzinnych badań polegających na obciążeniu systemu kominowego przyjętą przez autorów temperaturą pożaru sadzy (wyższą od teoretycznej temperatury sadzy), nie zaistniało niebezpieczeństwo powstania pożaru w wyniku promieniowania ciepła. Badany model komina wielowarstwowego ceramicznego spełnił wymagania, dotyczące temperatur promieniującego ciepła, podczas symulacji pożaru sadzy i nie powodował zagrożenia pożarowego dla założonego obciążenia cieplnego.